管理系统术语笔记

管理系统术语

ERP(企业资源计划)

简介

ERP(Enterprise Resource Planning)系统是企业资源计划系统,是指建立在信息技术基础上,以系统化的管理思想,为企业决策层及员工提供决策运行手段的管理平台,是整合了企业管理理念、业务流程、基础数据、人力物力、计算机硬件和软件于一体的信息系统。

ERP特点

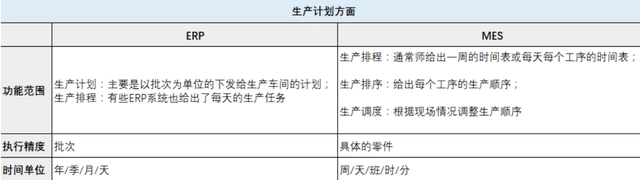

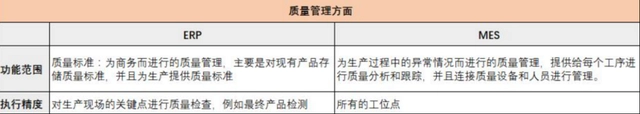

ERP面向财务,不像MES系统考虑公司现有产能,其从财务的角度出发来对企业的资源进行计划,相关的模块也是以财务为核心展开,最终的管理数据集中到财务报表上。

ERP的管理范围较大,涉及采购、财务、销售、生产订单管理、发运管理、成品仓储计划控制等计划层面,主要对企业资源进行有效共享与利用,使企业资源在购、存、产、销、人、财、物等各个方面能够得到合理地配置与利用。

ERP是计划层,侧重企业层面,主要为企业信息化管理服务,涉及人力,财务等各领域,具有单据录入、确认、信息通知和审批等功能,能够改善企业业务流程,使信息跨部门流转,最终为企业的决策层了解企业运营状况提供参考。

集团公司、商业企业、物流企业等着重于ERP管理。

ERP功能模块(不限)

一、会计核算:主要是记录、核算、反映和分析资金在企业经济活动中的变动过程及其结果,包含总账、应收账、应付账、现金、固定资产、多币制、工资核算、成本计算等部分。

二、财务管理:基于会计核算的数据,进行追加分析,从而进行相应的预测、管理、控制活动,侧重于财务计划、控制、分析、预测。

三、生产控制管理:包含主生产计划、物料需求计划、能力需求计划、车间控制、制造标准。系统先确定一个主生产计划,再经过系统层层细分后,下达到各部门去执行。

四、物流管理:包含分销管理、库存控制、采购管理

五、人力资源管理

MES(制造执行系统)

简介

制造执行系统(manufacturing execution system,MES)是一个车间级的管理系统,负责承接ERP系统下达的生产计划,根据车间需要制造的产品或零部件的各类制造工艺,以及生产设备的实际状况进行科学排产,并支持生产追溯、质量信息管理、生产报工、设备数据采集等闭环功能。

MES特点

MES的重点在于制造,也就是以产品质量、准时交货、设备利用、流程控制等作为管理的目标,比起ERP而言更考虑产能,以有限的产能制定生产计划满足客户需求。

MES管理比ERP细致,主要涉及车间的工单派发、制程防错、产品谱系、SPC质量分析、设备数据分析、制程追溯等执行层面,能更细致到每个制造工序,对每个工序进行任务的下达、执行的控制和数据采集、现场调度。

MES是执行层,侧重生产车间现场管理,通过其核心功能数据采集起到质量、流程管控和追溯的作用,是智能制造的基础,能够实现管理的有序化和精细化,大幅提高生产效率。

制造企业着重于MES管理。

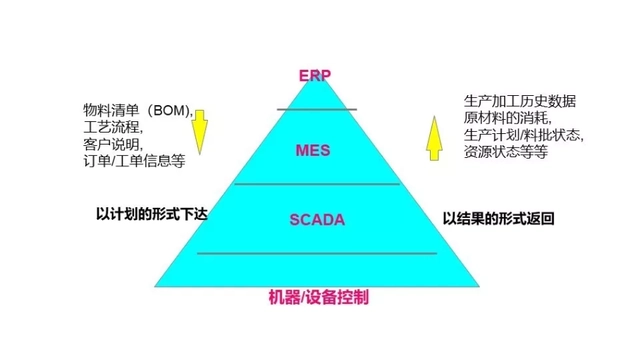

与ERP的联系

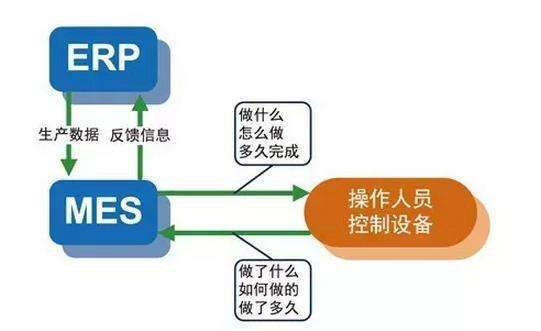

从广义上来看,MES管理是在ERP的框架下运行的,是ERP的子集或交集。MES是对ERP计划的一种监控和反馈,是ERP业务管理在生产现场的细化。

ERP立足于整个企业层面的协同调配,对车间执行层的信息缺少充分的控制,无法做到生产过程的实时更新,诸如生产过程信息、生产异常、线体协同查询、数据自动整理等常见的制造工厂车间管理问题,需要MES来解决。MES能够对短期生产作业进行计划调度、监控、资源配置和生产过程优化,以消除企业计划层与过程控制层之间的信息断层问题,实现整个企业的信息互通、科学管理。

标准并模块化的MES是车间和上层ERP系统之间的协调信息系统,实现了通常ERP系统所不能实现的生产车间信息的透明性;提供了连通上层管理系统(如ERP)与底层车间(操作终端与设备)的可靠数据界面等。因此,MES系统与ERP的集成,能够充分发挥它们各自的优势,使MES系统的生产计划更合理,ERP系统的数据更及时有效,从而提高工作效率。

MES能够根据ERP系统下达的生产计划,通过生产调度、生产统计、成本控制、物料平衡和能源管理过程组织生产,并将各种信息加以采集、传递和加工处理,及时呈报ERP系统,将制造系统与整个企业连成一个整体 ,实现闭环的系统控制。

ERP作为业务计划系统,解决生产什么的问题,而MES作为制造执行系统,解决如何生产的问题。简单的说,ERP告诉你客户需要生产多少个瓶子,哪天下单,哪天要货,而MES负责监控和管理生产这些瓶子的每一个步骤和工序如何实现。

PLM(产品生命周期管理)

简介

产品生命周期管理(product lifecycle management)系统是一种基于信息技术的企业信息化管理系统,它通过各种工具和技术手段对产品的整个生命周期进行管理,广泛用于制造业

PLM功能模块

产品数据管理

负责管理产品设计过程中的各种数据,如图纸、模型、BOM 等。

一、数据存储:将产品的设计数据(如 CAD 模型、图纸、BOM 等)存储在统一的数据库中,方便企业内部人员和管理者查看和访问。

二、数据组织:对产品设计数据进行分类、整理和归档,以便于后续的检索和使用。

三、数据共享:实现企业内部和外部的协作与沟通,使设计人员、制造商和客户能够实时共享产品数据。

生命周期管理

负责管理产品从概念设计、研发、生产、销售到退役的全过程。

一、需求管理:根据客户需求和市场变化,对产品进行持续的优化和改进。

二、项目管理:对产品研发项目进行全面的管理和监控,确保项目按时、按质完成。

三、配置管理:对产品的各种配置信息进行管理,以便于后续的生产和维护。

四、文档管理:对产品设计过程中的各种文档(如设计报告、测试报告等)进行管理,以便于后续的查阅和审批。

五、编码管理:对产品零部件的编码进行管理,以便于后续的生产和维护。

六、变更管理:对产品设计过程中的变更请求进行管理和审批,确保变更的合理性和有效性。

七、生产过程管理:对产品的生产过程进行管理,包括生产计划、物料采购、生产进度监控等。

八、售后服务管理:对产品的售后服务进行管理,包括维修、保养、更换零部件等。

协作与沟通

提供企业内部和外部协作与沟通的平台,实现全球化协同研发。

一、企业内部协作:实现企业内部各部门(如设计、生产、销售等)之间的实时协作与沟通,提高工作效率。

二、企业外部协作:实现企业与供应商、客户、合作伙伴等的实时协作与沟通,提高产品研发和生产效率。

三、全球化协同研发:设计人员、制造商和客户能够实时共享产品数据和信息,提高产品研发的效率和质量。

流程与业务管理

通过各种工具和技术手段对企业的业务流程进行管理和优化。

一、业务流程管理:通过 PLM 系统,企业可以对产品研发、生产、销售等业务流程进行管理和优化,提高工作效率和产品质量。

二、项目管理:PLM 系统可以对产品研发项目进行全面的管理和监控,包括项目计划、进度、成本、质量等方面的管理,确保项目按时、按质完成。

三、绩效管理:PLM 系统可以对企业各部门和员工的绩效进行管理和评估,包括项目完成情况、产品质量、工作效率等方面的评估,为企业决策提供数据支持。

系统集成与应用

与其他企业信息化系统(如 ERP、CRM 等)进行集成,实现企业信息的统一管理和应用。

一、数据集成:通过 PLM 系统,实现与其他企业信息化系统(如 ERP、CRM 等)的数据集成,使产品数据能够在不同系统之间共享和传递。

二、功能集成:PLM 系统与其他企业信息化系统进行功能集成,实现企业信息的统一管理和应用,提高工作效率和产品质量。

三、应用集成:PLM 系统与其他企业信息化系统进行应用集成,实现企业内部和外部协作与沟通的统一管理和应用,提高企业竞争力。

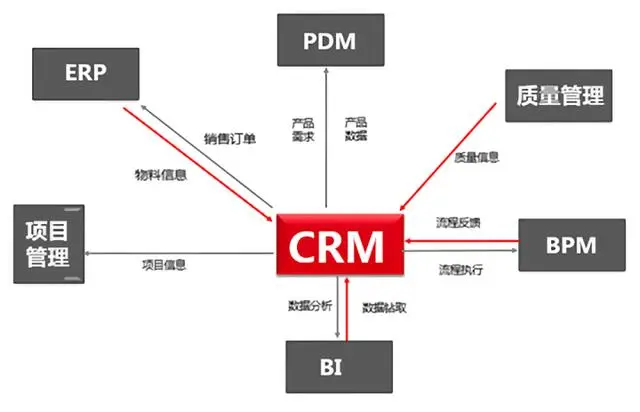

CRM(客户关系管理)

简介

客户关系管理(Customer Relationship Management,CRM)旨在帮助企业有效地管理与客户相关的活动、数据和信息,以提升客户满意度、增加销售和改进业务流程。该系统通常由软件和工具组成,用于收集、分析和利用客户信息,以更好地理解客户需求、预测市场趋势,并在客户互动过程中提供支持。

CRM功能模块(举例)

客户信息管理:允许企业收集和存储客户的基本信息,包括联系方式、交互历史、购买记录等。这有助于建立客户画像,了解客户需求,从而提供更加个性化的服务。

销售管理: 帮助销售团队跟踪潜在客户和销售机会的状态,从线索到成交的整个销售过程。销售人员可以使用CRM来记录销售活动、设置提醒、管理销售阶段等,从而更好地管理客户关系并提高销售效率。

市场营销:支持市场营销活动的规划和执行。它可以帮助企业创建和发送定向营销推广,跟踪营销活动的效果,分析市场数据,以便更好地定位目标客户并优化营销策略。

客户支持与服务:允许企业建立客户支持和服务的流程,记录客户提问、问题和投诉,并跟踪解决方案的进展。这有助于提供更快速和更一致的客户支持,提升客户满意度。

分析和报告:从海量数据中提取有价值的信息,生成报告和分析,帮助企业了解客户行为、趋势和偏好。这些数据可以用于做出战略决策,改进产品和服务,优化客户关系管理流程。

整合与自动化:与其他企业系统(如企业资源规划(ERP)系统、电子邮件、社交媒体等)进行集成,实现数据的无缝共享和自动化流程。

移动访问: 提供移动应用程序,使销售人员和客户支持团队能够在任何地方访问和更新客户信息,以便更加灵活地管理客户关系。

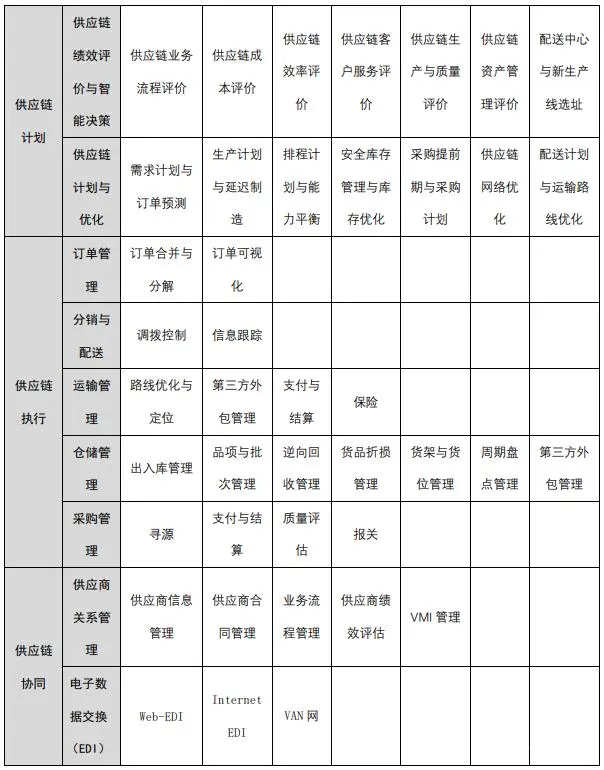

SCM(供应链管理)

分为供应链计划、供应链执行、供应链协同三大部分。

WMS(仓库管理系统)

作为SCM的组成部分,主要进行库存的管理,对应上图中供应链执行的仓储管理。

QMS(质量管理系统)

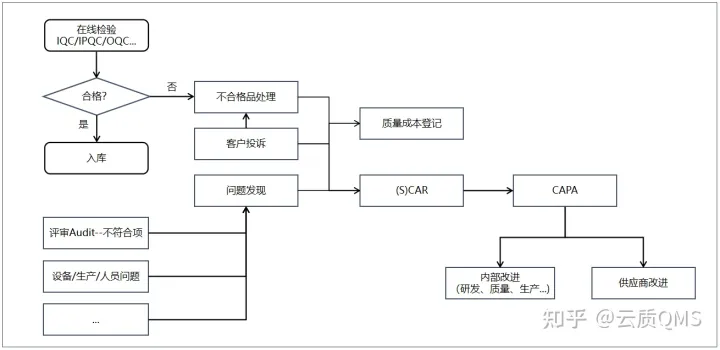

简介

一般数字化的质量管理系统(QMS)涵盖从研发、采购、生产制造、售后等全流程的质量管理活动。如研发质量管理、供应商质量管理、检验管理(IQC、IPQC、FQC、OQC、周期性试验等)、不合格品管理、客户投诉管理、纠正预防(CAPA)、质量评审(Audit)、Finding问题管理、质量成本、量具管理、质量追溯等。

质量控制(QC)

IQC,进料质量控制

Incoming Quality Control,主要是对原材料、辅料、包装材料等进厂的物料进行检验,以保证物料的质量符合标准。

PQC,过程质量控制

Process Quality Control,过程质量控制,主要是对半成品或成品在生产过程中进行检验,以保证产品的质量符合规定要求。

IPQC,制程质量控制

In-Process Quality Control,制程质量控制,主要是对生产线上的产品进行检验,并对检验发现的问题提出改善对策,以保证产品的质量稳定。

FQC,成品质量管理

Final Quality Control,主要是入库前检验制成品。

OQC,出货质量控制

Outgoing Quality Control,出货质量控制,主要是对成品在出厂前进行检验,以保证产品的质量满足客户要求。

质量评审(Audit)

对QC中产生的问题进行评审,类型有5S审核、体系审核、供应商审核、分层审核等。根据评审结果分析出质量问题清单,接下去进行CAR与CAPA。

纠正措施要求(CAR)

Corrective Action Request,可以理解为涵盖了从确定顾客需求、设计研制、生产、检验、销售、交付之前全过程的策划、实施、监控、纠正与改进活动的要求,一般以文件化的方式,成为组织内部质量管理工作的要求。着重用户对生产制造企业的要求。

供应商纠正措施要求(SCAR)

Supplier Corrective Action Request,从供应商角度出发的CAR,着重生产制造企业对供应商的要求。

纠正与预防(CAPA)

Corrective Actions and Preventive Actions ,分为纠正措施与预防措施。

纠正措施:为消除已发现的不合格或其他不期望情况的原因所采取的措施。

预防措施:为消除潜在不合格或其他潜在不期望情况的原因所采取的措施。

一个不合格可以有若干个原因;采取纠正措施是为了防止不合格再发生,而采取预防措施是为了防止不合格发生;纠正和纠正措施是有区别的。

CAD(计算机辅助设计)

EDA(电子设计自动化)

CAPP(计算机辅助工艺规划)

CAE(计算机辅助工程)

CAM(计算机辅助制造)

EAM(企业资产管理)

SRM(供应商关系管理)